模具硅橡膠是由兩種組份組成,一種是液體模具硅膠,另一種是固化劑。想要制作各種硅橡膠模具不能缺少任一組份,那么到底模具硅橡膠固化劑是什么?對液體硅膠固化有什么作用?

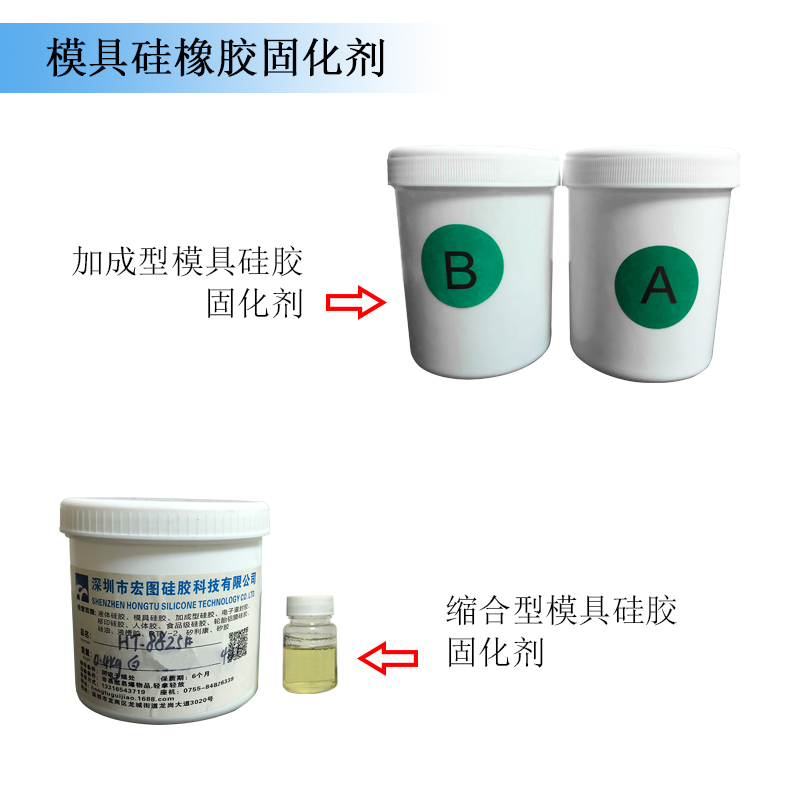

模具硅橡膠固化劑與模具硅橡膠一樣分為縮合型模具硅橡膠固化劑和加成型模具硅橡膠固化劑。縮合型模具硅橡膠固化劑是有機錫固化劑,加成型模具硅橡膠固化劑是鉑金固化劑,因此有時候加成型硅膠也被稱之為鉑金硅膠由其而來。兩種模具硅膠固化劑是絕對必能混合使用,甚至接觸都不可以,否則發生液體模具硅橡膠不固化現象,導致硅橡膠浪費。

模具硅橡膠固化劑是對液體硅膠起到固化,催化作用,所以也稱為催化劑。兩種模具硅橡膠固化劑添加分量具有很大區別,縮合模具硅橡膠與固化劑添加比例一般為100:2-5,加成型模具硅橡膠與固化劑添加比例根據操作工藝分為1:1和10:1。既然模具硅橡膠固化劑在液體硅橡膠固化過程中起到催化作用,那么進行固化劑增量添加豈不是會加速液體硅橡膠的固化速度。確實能夠加速固化,同時也帶來負面影響,對導致成品硅橡膠模具發生冒油情況,或者液體硅膠過早進入固化階段,操作未完成就發生固化現象,還會導致成品抗撕裂、拉力性能變差。所以在模具硅橡膠分量把控方面一定要注意比例配比。

模具硅橡膠固化劑也是決定液體模具硅橡膠價格所在。原因在于加成型模具硅橡膠固化劑是采用鉑金成分制成,鉑金價格比較貴,從而導致加成型比縮合型模具硅橡膠價格略高所在。

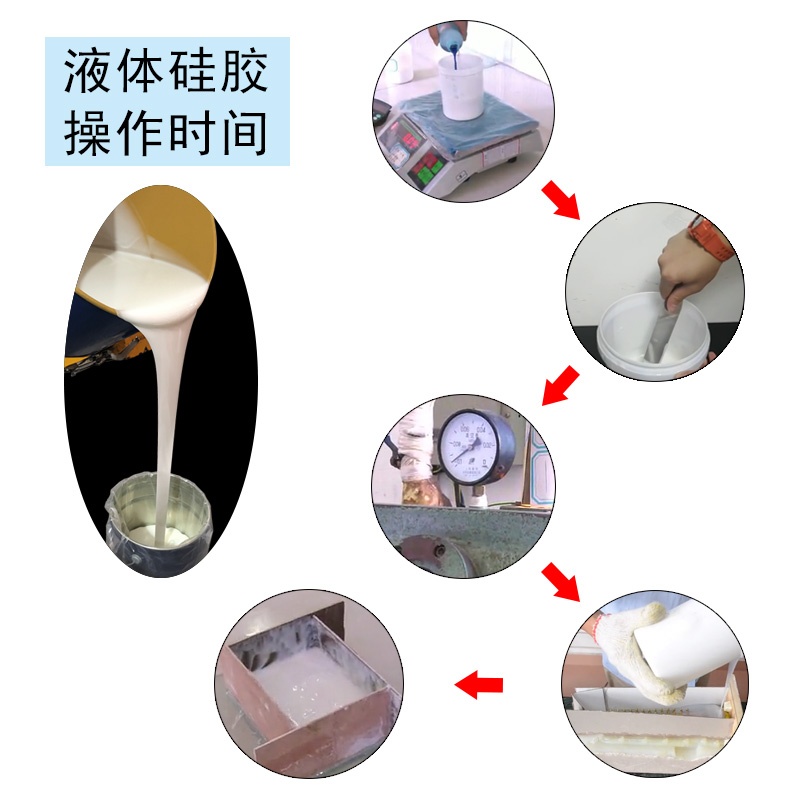

硅膠操作過程需要經過幾個流程環節。本文介紹硅膠操作時間是指液體硅膠操作時間。無論是人工操作還是機器操作液體硅膠都存在一個操作時間需要注意的環節。

硅膠操作時間主要是指一下幾個環節:

①液體硅膠中雙組份硅膠,取出適量液體硅膠與固化進行對應比例配比;

②液體硅膠與固化劑配比后,進行充分攪拌;

③充分攪拌后液體硅膠進行抽真空,需要注意抽真空時間不宜過長,氣壓表指向-0.1mpa表示抽真空完畢;

④將抽真空后液體硅膠取出進行使用制作模具,硅膠制品等;

⑤倒出硅膠流平并且停止流動。

上述5個環節就是液體硅膠操作時間,簡述就是液體硅膠從開始配比到停止流動過程,也就是說適量配比→攪拌均勻→抽真空→倒出使用→硅膠流平→停止流動這5個環節。硅膠操作時間根據使用習慣,不同廠家硅膠質量不一,都會影響其長短。

怎么去控制硅膠操作時間是很多客戶想知道問題。可以從源頭入手,采購硅膠前告知供應商操作所需時間,操作工藝,硅膠制成產品大小,供應商根據需求進行調整到比較接近操作時間。不同操作工藝硅膠操作時間不同,比如硅膠模具制作,同一個物品,采用刷模制作模具比灌模方式操作時間長。同樣操作工藝,物品大小不一操作時間同樣不一,物品越大硅膠操作時間越長。

還可以從操作入手,操作環節中,如果對液體硅膠固化后的產品沒有嚴格品質要求,可以不用進行抽真空減少一個環節操作時間,該適用于DIY硅膠操作使用。硅膠操作時間需要注意其流動,如果操作時間過短,會導致液體硅膠過早進入固化階段,導致液體硅膠未操作完就進入固化環節。

人體硅膠包括液體人體硅膠和人體硅膠制品,這兩種不同階段人體硅膠操作注意什么呢?液體人體硅膠為人體硅膠制品的原材料,液體人體硅膠可以制作成人體硅膠模具模型,模特,名人蠟像,人皮面具,仿真人體皮膚,機器人,義肢,義乳,成人用品等。液體人體硅膠操作需要注意什么?人體硅膠制品操作有需要注意什么?

液體人體硅膠操作分為人工操作和機器操作,人工操作人體硅膠注意:1.操作比例配比,人體硅膠常規比例配比為1:1。配比操作過程需要借助電子秤進行稱量,這樣才能更準確配比出合理比例。2.液體人體硅膠不能與縮合型硅膠、水、雜質、有機錫催化劑、酸、堿等其它含氮、磷、硫的有機化合物有任何接觸,包括操作工具,否者會導致液體人體硅膠不固化。3.液體人體硅膠混合攪拌后需要進行抽真空,這樣制作出來人體硅膠制品才能更光滑,抗撕裂更好,拉伸強度得到更好保障。4.操作液體人體硅膠中不能抽煙,否則會發生“硅膠中毒”情況,同樣也會導致液體人體硅膠不固化。

機器操作人體硅膠需要注意與人體硅膠一樣,1.操作配比,2.機器與液體硅膠接觸范圍是否干凈,不能含有人工操作中第二點里面元素。3.液體人體硅膠混合配比后要立即使用完畢,不要以為放入機器就可以保存剩余硅膠第二天使用,液體人體硅膠一旦混合攪拌后,兩種組份就會發生反應,慢慢開始步入硫化階段。液體人體硅膠無論是人工操作還是機器操作都可以采用室溫硫化或者加溫硫化方式,如果想液體人體硅膠加速硫化,可以直接采用加溫硫化方式,但是要注意加溫的溫度,不能過高。

人體硅膠制品操作注意:1.剛制作好人體硅膠制品不要急于使用,等待其里里外外完全固化后才操作使用,這樣才能更好發揮其性能與效果。2人體硅膠制品不能與尖銳或者鋒利刀具工具接觸,否則會導致人體硅膠破裂,發生不耐用。3.人體硅膠制品不能在暴曬環境下操作使用。4.操作使用完畢后需要清理干凈人體硅膠制品,然后放置陰涼地方保存。

食品級模具硅橡膠可以用于制作方糖硅膠模具、餅干模具,巧克力模具,蛋糕硅膠模具,肉腸模具等食品用途模具,還可以用于制作樹脂工藝品,蠟燭,手工皂,石膏等制品硅膠模具。用途廣泛的食品級模具硅橡膠怎樣選擇合適進行使用?

食品級模具硅橡膠選擇與模具硅膠選擇大致一樣。根據用途與開模工藝選擇對應食品級模具硅橡膠的硬度。采用灌模方式制作公仔類型巧克力硅橡膠模具可以選擇5-10度食品級模具硅橡膠,如果采用分片開模可以選擇20度。制作比較規整結構簡單的食品灌模可采用20-25度。樹脂、石膏工藝品采用25-35度;蠟燭,手工皂可以選擇10-20度食品級模具硅膠進行開模。

食品級模具硅橡膠根據產品性能進行選擇,有的制作出來硅橡膠模具需要耐高溫性,如烘焙類蛋糕,餅干,肉腸等使用食品級模具硅橡膠就需要選擇耐高溫性,同樣樹脂工藝品類型模具硅橡膠一樣。石膏工藝品模具硅膠需要耐酸堿性。選擇對應性能食品級模具硅橡膠才能更好確保制作出來硅橡膠模具耐用性。

食品級模具硅橡膠選擇中需要留意操作配比,常規操作配比為1:1,但是有的特殊情況下食品級模具硅膠可以調整為9:1或者10:1進行配比。需要根據自己操作喜歡進行選擇和操作配比比例的模具硅橡膠。

在食品級模具硅橡膠選擇中除了上述3點外,還有注意制作開模對象是否含有水、雜質、有機錫催化劑、酸、堿等其它含氮、磷、硫、錫、鎘、汞等重金屬接觸物質,如果含有這些物質成分是不能選擇食品級模具硅膠進行開模,否則會導致食品級硅橡膠模具不固化。

圖案,圖形,文字印刷有很多工藝,比如絲印,壓印,燙印,移印等各種方式。不同印刷技術需要使用不同的機器或者輔助儀器。移印工藝需要專業移印機器,移印膠頭,鋼板,油墨等材料完成整個移印過程。移印膠頭是在移印工藝上是不可缺少的部件,如果在移印過程中發現移印膠頭發生開裂情況怎么辦?是什么原因導致移印膠頭開裂?

導致移印膠頭開裂原因列舉一下幾種可能性。

移印膠頭開裂制作膠頭時候硅油添加過量,移印膠頭與其他硅膠制品一樣道理。硅油在調整膠頭的硬度同時也是破壞了硅膠分子量結構,過量硅油導致膠頭柔軟,易變形,各方面性能下降。

移印膠頭制作過程中固化劑量沒有把控好,不采用電子秤進行配比操作,采用估算方式,或者采用量杯進行操作。

移印機器調整操作不恰當,移印機器剛安裝完膠頭后需要慢慢進行移印速度,上下油墨速度,壓力等數據調整。在操作過程中沒有注意移印膠頭硬度變化,依然采用之前數據進行生產。

移印膠頭原料不夠優質,膠質不夠細膩,制作出來膠頭不夠光滑,比較粗糙。

移印對象與膠頭接觸面形狀,移印產品表面粗糙,移印面存在直角邊,長期接觸同樣會導致移印膠頭開裂。

移印膠頭未完全固化后就投產使用,也會導致移印膠頭使用中發生開裂情況。

那么該怎樣解決和避免移印膠頭開裂問題?

移印膠頭制作過程中需要添加硅油盡量要先咨詢供應商對應配比,在更換供應商情況下,依然需要咨詢新供應商硅油添加比例,不同供應商硅膠生產存在或多或少差異。最佳方式就是先咨詢供應商添加硅油分類,再進行小量測試。

同樣固化劑配比也要跟隨供應商提供說明進行,如果由于天氣變化想加速硅膠頭固化,需要調整固化劑比例時候,可將固化劑比例上調1%-3%,固化劑分量還是需要咨詢供應商為準。

更換不同類型移印膠頭時候,記得要對移印機各方面進行調整數據,已達到最佳匹配模式。

移印膠頭原料選擇,盡量選擇一些大品牌,有知名度的供應商廠家合作。購買后發現移印膠漿不夠細膩含有雜質時候請暫勿使用,與供應商溝通。

剛制作出來移印硅膠頭,脫模修剪后請放置24小時后再投產使用,尤其是大移印膠頭。

移印膠頭需要定期進行補膠操作,使用一段時間后移印硅膠頭需進行補膠操作。

開裂移印膠頭可以采用硅膠專業膠水就行修補,但是作用不大,使用一段時候同樣會發生開裂,只能短時間使用。如果移印膠頭開裂嚴重只能報廢處理。

還有很多小細節問題導致移印膠頭開裂發生以及補救方法,小編就不一一列舉。如在使用移印硅膠中產生疑問可直接咨詢或者電詢我們宏圖硅膠,我們不僅僅是生產銷售硅膠,我們還提供專業硅膠操作指導,硅膠模具定制等服務。