硅橡膠模具是模具制作中最為快捷簡單的方法,一般是用硅橡膠將實物模種進行復模,但選擇劣質的硅橡膠(使用硅橡膠原料廢棄物)會使得它壽命很短,只能翻模10~30件左右!選擇好的模具硅橡膠可以使得模具翻模次數多、不冒油、易脫模,用硅橡膠制作的模具不考慮拔模斜度,不會影響成品尺寸,可以使用整體灌注,固化后再沿預定的分模線進行切割取出模種就可以了。

硅橡膠又分為加成型和縮合型兩種!

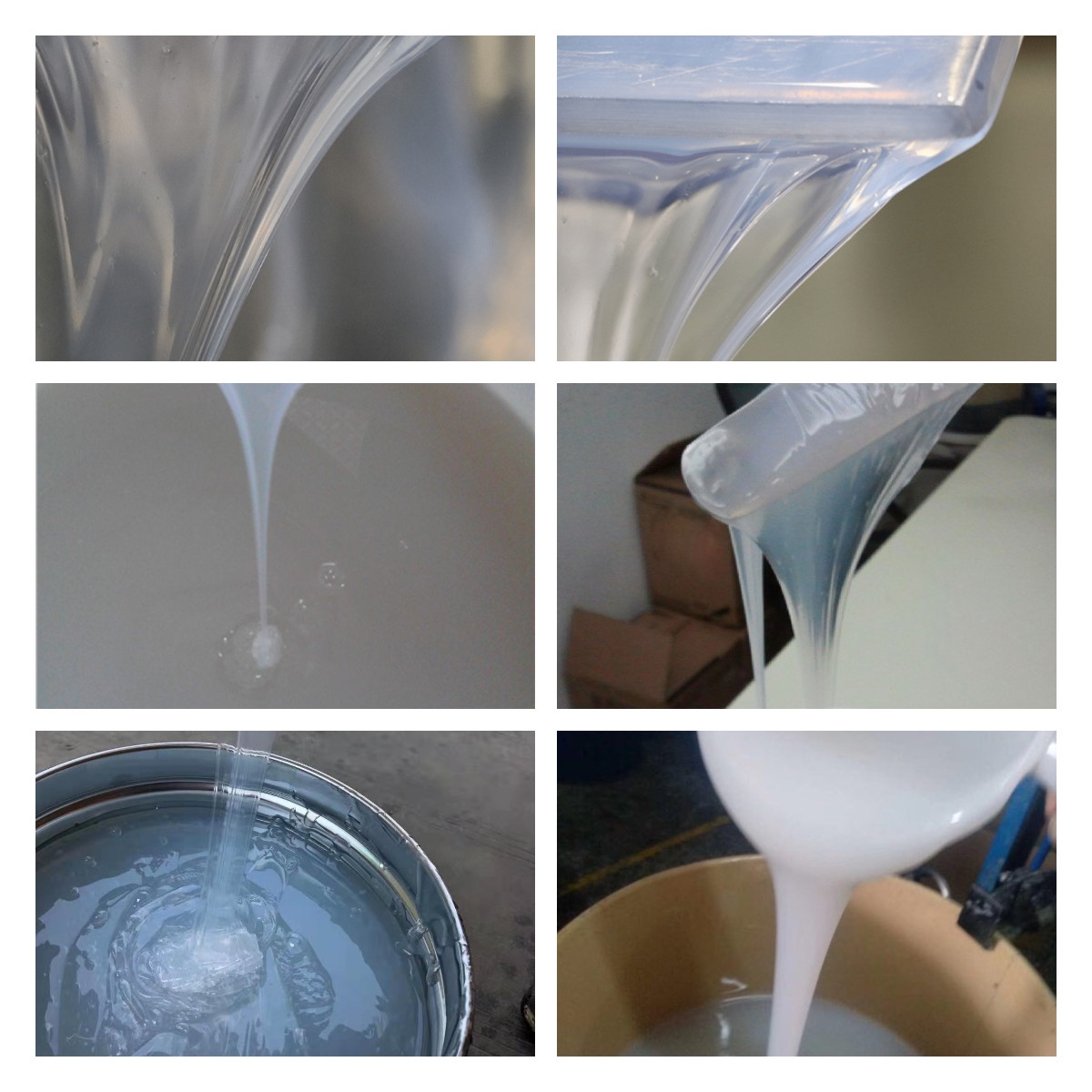

室溫硫化硅橡膠它是AB雙組份,A組份是硅橡膠,B組份是固化劑。配比時要注意室溫、模具的強度和硬度,以此來確定AB組份的重量配比。再室溫環境下,A:B=100:2,具體重量是確定模具體積決定總用量(例:取100克硅膠,加入2克固化劑),然后將A、B組份按比例稱量準確,置于器皿中攪拌,硅膠與固化劑一定要攪拌均勻,如果沒有攪拌均勻,模具會出現固化干燥不均勻的狀況而影響硅膠模具的使用壽命及翻模次數,甚至造成模具報廢。

硅橡膠模具制方法:

1.抽真空排氣泡處理:硅膠與固化劑攪拌均勻后進行抽真空排氣泡環節,待真空指示表指到-0.1mPa即可。

2.涂刷操作過程:把排過氣泡的硅膠:以涂刷或灌注的方式倒在模種上(在刷模或灌注前在模種上涂抹脫模劑)刷模一定要均勻,30分鐘后粘一層沙布或玻璃纖維布來增加模具的強度和拉力,在進行第二次涂刷再粘貼一層紗布或玻璃纖維布,再進行硅膠涂刷,經過這樣處理出來的模具具有使用壽命及翻模次數多,使用壽命長,節省成本,提高效益。

3. 灌注操作過程:一般的方法是先往模種上噴涂脫模劑,將模種固定好位置,在四周用擋板圍起來,然后往擋板中倒入硅橡膠。

硅膠模具制作注意事項:

1、B組份是固化劑,易受潮水解,使用后應將蓋子蓋嚴。

2、A、B組一經混合,化學反應立即開始,粘度逐漸上升,無法中止,為避免浪費,應根據用量,隨用隨配,配好后應立即使用,不可延誤。

3、灌注法適宜于不太復雜的模具(如浮雕),刷模適用于立體類模具的制作。灌注的模具應先制作長寬都大于模種長寬各4-6CM的邊框,每邊留出2-3CM的間隙。

4、硅膠(矽膠、矽利康)與固化劑配比反映的情況:建議固化劑添加量不可超過5%,固化劑添加比例越大,固化時間越快,模具越脆,使用壽命短。還可依據產品和工藝要求適量加入硅油制模效果更好,注意硅油不宜過量(5%-10%),否則影響硅膠模具的拉力和硬度。

透明模具膠有味道能用嗎?首先要區分是什么味道,正常來說硅膠是沒有味道的,如果有味道一定要引起注意,可能是在硅膠里面摻雜了其他未知材料從而導致有異味,味道先從日常來分析,看是什么味道,如果無法解釋的味道建議不要使用,以防出意外對人體造成傷害。

透明模具膠分兩種一種是食品級硅膠;另外一只是工業級硅膠。這兩種硅膠里面食品級硅膠是鉑金催化硅膠表面是沒有任何味道的,如果有味道一定是摻雜了其他物質;工業級硅膠也是沒有任何味道的,有味道的是有機錫的味道,那么工業級透明模具膠有味道能用嗎?如果說是這兩種硅膠是可以用的(沒有摻雜其他材質的情況下,且有合格證書)。工業級硅膠并不是說硅膠不環保,只是工業級硅膠沒有達到跟嬰兒奶嘴一樣可以跟人體的口腔接觸(切忌食品級硅膠也不能吞到肚子里),跟人體接觸拿去使用生產產品是可以的,對人體沒有傷害。隨著時間的推移,有機錫的味道也會越來越淡的。

那么透明模具膠有味道到底是怎么來的呢?從兩個方面來分析,第一個方面是硅膠本身混合了硅膠以外的材質從而導致硅膠有味道,比如上面說的加了有機錫在硅膠里面就會產生有機錫的味道,如果加入了其他有味道的東西再硅膠里面也會出現這個情況;其次就是生產硅膠的原材料使用了劣質的材料也會導致硅膠有異味,很多無良商家為了降低成本采用了裂解回收料、裂解硅油來生產硅膠,從而達到降低成本的目的,使用了這種材料不單單硅膠會有味道,而且硅膠的性能也是差別很大,且不穩定,選購硅膠材料盡量選購國內知名企業,比如說德國的瓦克、日本的信越、中國的宏圖硅膠等等,這幾家都是知名大品牌,品質質量又保證,且穩定。

透明模具膠有味道能用嗎?從上述分析要根據不同情況而定,食品級硅膠有味道一定不能使用;工業級硅膠如果只是有機錫的味道是可以使用的。溫馨小提示:在聞硅膠味道的時候一定要切忌不能直接用口鼻對著硅膠聞,一定要用手拍打空氣到口鼻處即可,避免過量吸入有毒有害氣體。

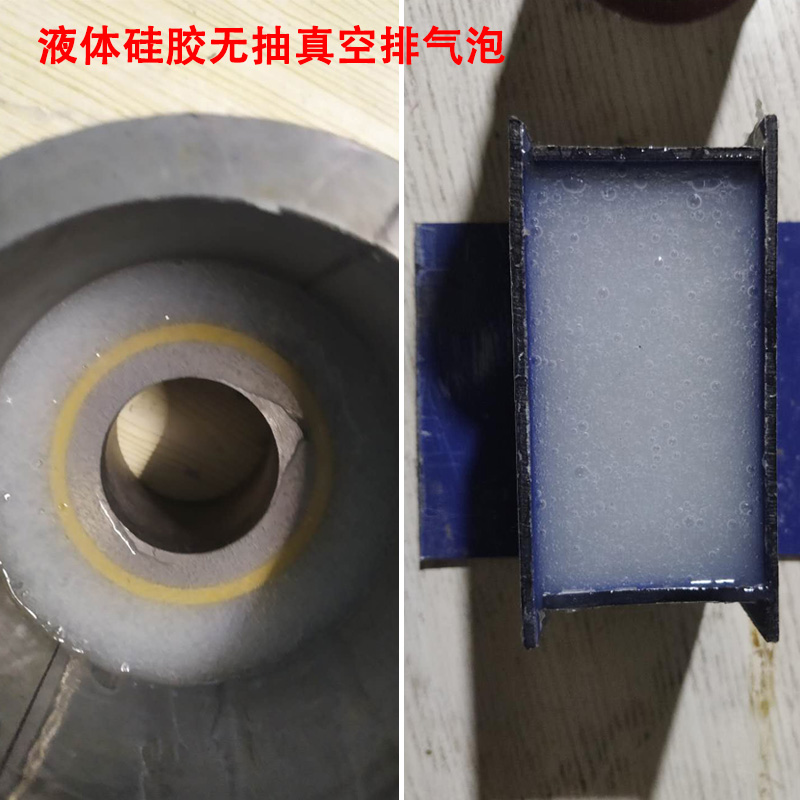

液體模具硅橡膠在操作中配比混合后,需要經過攪拌過程。在該過程中會產生氣泡,無關攪拌的方向還是時間,只要液體模具硅膠在有空氣環境下進行攪拌就會混入空氣產生氣泡。那么這些氣泡在操作模具硅橡膠不抽真空會怎樣,會有什么影響或者帶來什么變化?

既然模具硅橡膠攪拌操作中會產生氣泡,可以用同一方向進行攪拌能夠減少氣泡量,但是攪拌過程中要注意容器壁面的硅膠部位,同樣需要攪拌均勻,所以攪拌過程中要將容器內壁硅膠刮下進行攪拌。隨著攪拌模具硅橡膠幅度變化產生氣泡量不斷增加,在將模具硅橡膠導入模框模種前不進行抽真空,或者倒入后也不進行抽真,氣泡會慢慢浮上表面,但是并非全部都能夠浮上表面。硫化后硅橡膠模具內部會有氣孔。如果與模種接觸位置存在氣孔,會導致復制品出現缺陷,降低產品合格率。硅橡膠模具只有與模具接觸內壁完好無損、光滑才能確保復制品合格率。

硅橡膠模具存在氣孔不僅僅與模種接觸內壁出現,還有模具內部其它位置也會存在,還有模具表面也會看到氣孔,這些氣孔會導致模具抗撕裂、拉力性能變差,自然翻模次數也會大大降低。所以模具硅橡膠不進行抽真空影響制作出來硅橡膠模具的多方面性能下降,還有就是復制品合格率也會下降。

通常模具硅橡膠操作中不進行抽真空注意在一些DIY操作、開模練習對模具質量度要求不高的領域上會發生。一般經常進行開模或者需要大量硅橡膠模具生產的廠家為了區別硅橡膠模具使用壽命會,進行抽真空排氣環節。更多關于模具硅橡膠操作、使用、選型可咨詢宏圖硅膠。

移印硅膠頭硬度:移印工藝對于不規則的承印而具有很強的適應性,移印硅膠頭在壓力作用卜會發生形變與承印而敷合起來。在硫化工藝中,調整成形后移印膠頭的硬度,可以控制移印膠頭在相同壓力卜發生變形的程度。硬度較高的移印膠頭變形較小,適于印刷平而承印物和精細線條、層次印刷品;硬度較低的移印膠頭變形較大,適于印刷曲而承印物和精線條及色塊印刷品。在移印膠頭的配方中加入不同比例的低分子量(低于10^5-10^6)聚硅氧烷(硅油),可以調節硅橡膠的分子量和分子量分布,從而控制成形移印膠頭的硬度。方而硅油起到了軟化劑的作用,使硅橡膠更富有彈性;另一方而硅油也可以作為共交聯劑進行交聯反應。

膠頭設計兩大原則:

(1)排氣原則:移印膠頭與印版及承印物的接觸,不像膠印中橡皮布滾筒與印版及壓印滾筒的接觸呈線接觸,而是呈而接觸。而接觸有個明顯的缺點:印刷而積區容易夾進空氣形成氣泡。所以移印膠頭應設計為錐體,其中心部分先接觸印版及承印物,隨著壓力的增大,邊緣再一步步接觸,實現印刷。

(2)由于移印硅膠頭呈錐體,而且會變形,印跡的變形就是不可避免的。一方而要通過制作軟片補償這種變形;另一方而要控制移印膠頭,在達到印刷目的時其最大變形量在15m。以內,超過這個范圍,印跡變形會變得很明顯。特別是層次印刷品,由于中心區和邊緣區印刷壓力不相等,造成中心區域墨層厚度向邊緣逐步遞減的結果,中心區域網點擴大嚴重,邊緣網點擴大小一點,整個圖案層次錯亂,不利觀感。

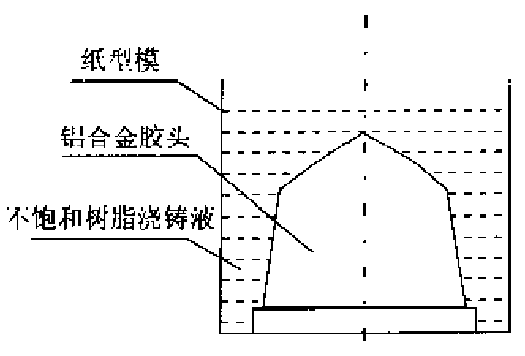

移印硅膠膠頭其表而粗糙度要達到Ra0.025的鏡而效果,才能保證硫化的移印硅膠最終的表而光潔度符合印刷要求且容易脫膜。將鋁合金膠頭表而均勻的涂布一層脫膜劑,放置于紙型內,用不飽和聚醋樹脂澆鑄出母模,脫模后,樹脂母模就是用來硫化硅橡膠的模具(見圖1)

圖1. 移印膠頭母模

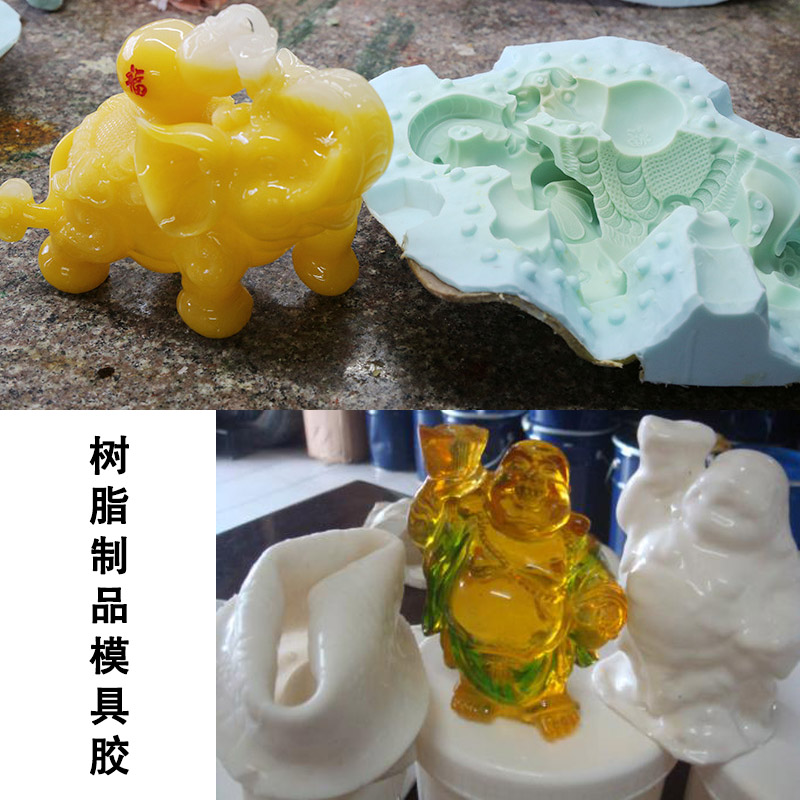

在批量生產制造樹脂制品時候會采用到各種類型模具進行翻模生產,但是制作一些結構比較復制,花紋比較深、或者比較大件的制品時候,如果采用比較硬的模具比較難進行最后脫模環節,有的甚至不能脫模,或者脫模過程中造成產品損壞,最終導致制品報廢率過高。這時候需要采用一種更為柔軟并且復制程度比較輕的模具材質進完成,比如硅膠。

模具硅橡膠其操作簡單,并且硫化后具有一定柔軟度,翻模過程中能夠更容易進行脫模。制作樹脂制品模具硅橡膠與普通模具膠具有一定區別,主要在于耐高溫性、耐燒性能方面。樹脂制品才制作過程也是一種化學反應,通過物質之間配比混合進行化學反應后進入固化過程,但是物質之間反應過程中會產生熱量,這些熱量會散發到液體表面傳到模具中,所以在制作樹脂制品模具膠需要一定的耐高溫性才能承受整個發熱過程,否則會導致模具融化、變形,液體樹脂原料流出造成人員傷害等不良情況。

樹脂制品模具硅橡膠能夠承受150-250℃高溫,瞬間能夠承受350℃。普通模具硅膠通常能承受100℃溫度左右,有的甚至更低。宏圖硅膠的樹脂制品模具硅橡膠根據樹脂制品特性進行配方改良,使用其耐高溫的溫度更高,產品在高溫環境下更穩定,并且可以根據要求進行調整操作時間。

樹脂制品硅橡膠模具開模工藝也是非常簡單,小編就不一一講解,可參考本站“樹脂工藝品模具硅膠開模有哪些步驟?”方法相同,如還有樹脂制品模具膠選型或者定制方面問題,可直接咨詢宏圖硅膠在線客服或者直接電議。