透明液體硅膠發(fā)生不硫化原因?這種現(xiàn)象也就是透明液體硅膠沒有固化,出現(xiàn)了表面粘手,漿糊狀。出現(xiàn)這種情況一般有幾種可能,第一是液體硅膠固化條件沒有達到;第二是配比沒有滿足要求不夠精準;第三是接觸了含有氮磷硫等重金屬材質(zhì),或者模具使用過其他硅膠接觸產(chǎn)生化學反應導致的不固化。這三種也是我們目前使用中通常會出現(xiàn)的問題,只要適當注意就可以了下面分享一點小技巧:

1.透明液體硅膠發(fā)生硫化都是有固化條件的,首先看產(chǎn)品屬于哪一類的硅膠,如果說是沉淀法的透明液體硅膠普通操作時間為30-40分鐘,固化時間為5-8小時,如果需要加速固化可以加溫;另外一種為氣象法透明液體硅膠這類硅膠如果不加溫的情況下操作時間特別長,個別固化時間2天左右,這種類型硅膠通常都是機器高溫硫化的。首先看是屬于哪一類硅膠,其次看固化時間是否達到要求,加溫高低不一樣固化時間也是不一樣的,包括產(chǎn)品的厚度不一樣受溫程度也不一樣,所以需要做一個簡單的判斷,一般測試2MM厚度的薄片,加溫120度,固化時間大約就是10-20秒。

2.其次是液體硅膠組分的配比情況,透明液體硅膠配比一般都是1:1或者10:1這兩種比例,具體情況咨詢賣家即可。如果說人工操作的話,一定要采用電子秤,這樣才會精準,因為兩個組分硅膠的密度不一樣,那么用量杯預估是不準確的,如果催化劑量不夠就會導致硅膠固化不完全表面有粘手情況;另外一只機器操作的話,一定要注意透明液體硅膠的粘稠度,包括機器的出膠率做好一個調(diào)整,避免出現(xiàn)出膠比例不均勻出現(xiàn)這種情況。

3.最后也是出現(xiàn)概率最高的,就是接觸了含有氮磷硫這些重金屬,從而導致透明液體硅膠不固化的情況。比較常見的就是操作工人朋友們喜歡抽煙,在空氣中或者手上含有硫,那么在操作使用透明液體硅膠的時候就會有接觸,那么接觸了硫的硅膠是不會固化的;還有比較常見的就是使用過不同公司的液體硅膠,模具沒有清洗干凈就直接使用,這樣也是會產(chǎn)生反應的,因為每家公司生產(chǎn)透明液體硅膠的原材料都是不一樣的,所以一定要區(qū)分對待。這里分享一個小技巧,如果使用過多久液體硅膠的模具,可以用肥皂泡軟,在模具上抹一層肥皂,然后用清水清洗干凈,然后吹干即可,這樣可以很好的避免出現(xiàn)化學反應。

如果說以上原因都排查了仍然透明液體硅膠發(fā)生不硫化,那么可以直接咨詢宏圖硅膠哦,這是一家生產(chǎn)液體硅膠的老廠,不僅僅提供液體硅膠生產(chǎn),還免費提供硅膠各方面的運用技術。

移印硅膠作為移印膠頭的原料,在制作過程需要使用硅膠頭模具才能完成膠頭制作,但是當移印硅膠倒入模具后,經(jīng)過一段時間硫化,脫模時候發(fā)現(xiàn)粘模無法取下膠頭,強行取下的膠頭時很多邊緣都有破損情況發(fā)生。移印硅膠粘膜如何處理才正確?

移印硅膠也稱為移印硅膠漿,為液體狀的硅膠,膠質(zhì)更為細膩,對比其它用途硅膠其過濾中使用過濾網(wǎng)目數(shù)更多,確保移印硅膠的品質(zhì)。同時制作硅膠頭也簡單,根據(jù)操作配比混合攪拌均勻,抽真空倒入模具膠即可。在脫模環(huán)節(jié)中發(fā)現(xiàn)粘膜難脫,主要原因也是在于操作過程細節(jié)事項沒有處理到位導致。

想要知道移印硅膠粘膜處理方法,先了解移印硅膠粘膜原因:

1.操作配比不正確,導致移印硅膠長時間還未能完全硫化,最終發(fā)生粘模。

解決:很多移印硅膠使用時候需要加入硅油,所以要注意添加硅油和配比順序以及比例,移印硅膠配比是液體移印硅膠+硅油:固化劑,要先將硅油與硅膠配比混合攪拌均勻,然后再于固化劑進行配比,配比時候要注意操作說明要無論使用哪種移印硅膠固化劑配比添加量必能低于1,否則很容易發(fā)生不固化。

2.移印硅膠頭水晶模具沒有處理干凈。

解決:無論使用結構簡單,還是復雜的水晶模具時候,要先將模具中灰塵雜物處理干凈,可以使用清水清洗干凈,然后查干水分。

3.水晶模具沒有涂抹脫模劑或脫模不均勻。

解決:需要將清理干凈后的水晶模具均勻涂刷脫模劑,注意一定要均勻涂刷,每一個與移印硅膠接觸位置都要涂上脫模劑。如果使用含有水分脫模劑(肥皂水、洗潔精水等),需要將其水分吹干才能倒入配比抽真空后移印硅膠。

在使用移印硅膠中遇到疑問可直接咨詢宏圖硅膠,我們不僅是研發(fā)生產(chǎn)銷售液體硅膠,還提供定制以及相關運用技術專業(yè)操作指導。

液體硅膠不具備粘接性能,不能直接粘接任何東西。今天小編簡述液體硅膠粘合東西是指液體硅膠配比完成后未硫化前放入東西,當東西與液體硅膠直接接觸或者全部浸泡到液體硅膠里面一個粘合過程。

既然液體硅膠不具備粘接性能,不能像膠水一樣能夠?qū)⒉煌锲放c物品之間加上膠水就能粘接起來不會掉落,那怎樣將東西粘合?

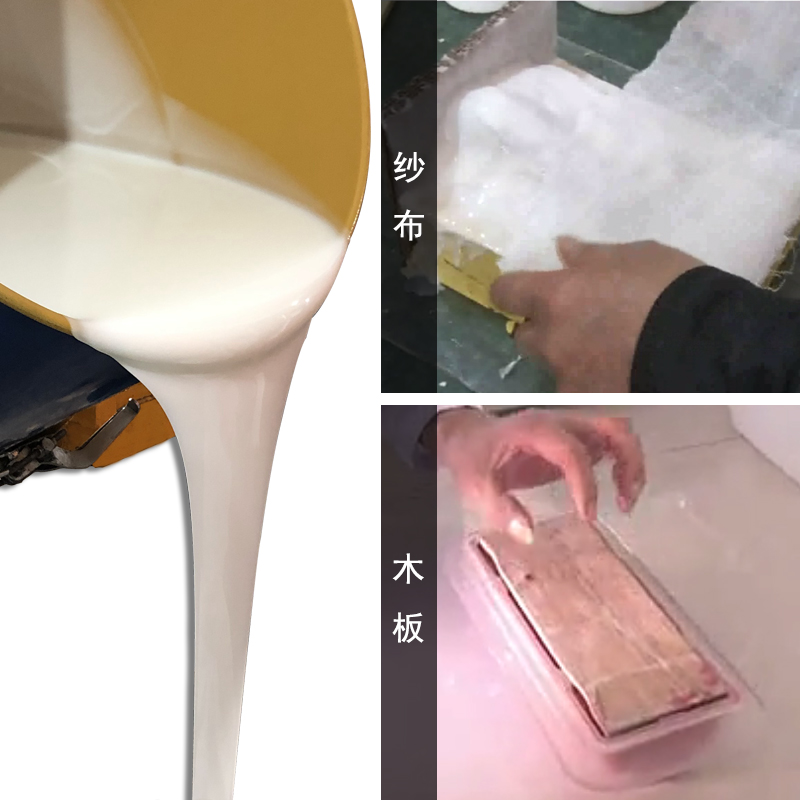

模具硅膠在操作過程會將紗布或者纖維布加入到里面去但是在添加過程中,是在液體模具硅橡膠未固化前進行分次分層倒入液體硅膠進行一個粘合過程。同樣適用液體移印硅膠制作移印膠頭時候,需要在膠頭頂部加上木板,便于移印膠頭安裝,木板與液體移印硅膠粘合同樣,需要在液體移印硅膠為完全硫化時候前或者在倒入完畢移印硅膠后立即放入木板并需將,木板周邊浸泡在硅膠里可以漏出頂部,帶液體移印硅膠硫化后木板與硅膠才能粘合成功,如果想要粘合更牢固可以在木板與液體硅膠接觸面打上不均多數(shù)量小孔充當卡榫作用。

液體硅膠與液體硅膠粘合同樣要在未完全硫化前進行粘合,注意未完全硫化是指表面液體硅膠未硫化,如果表面硅膠出現(xiàn)硫化,內(nèi)部未硫化粘合情況,進行粘合是不成功。

硫化后液體硅膠變成不同形狀硅膠制品,還能進行進行粘合嗎?不可以直接進行粘合需要借助硅膠專用粘接劑才行。液體硅膠與金屬或者一些特定用途產(chǎn)品制造也是需要借助粘接劑才能完成粘接粘合,比如硅膠膠輥制作。

液體硅膠不具備粘接性,所以想要粘合東西。需要在液體硅膠表面未硫化時候?qū)|西浸泡或者加入液體硅膠中才能粘合,如果想要硫化后液體硅膠與物品粘合牢固不會脫落需要借助粘接劑才能完成。

模具硅橡膠經(jīng)過多步驟后制成各色各樣的硅橡膠模具,而硅橡膠模具通過灌入原料后翻模出成品,但是隨著硅橡膠模具的翻模次數(shù)增多,硅橡膠模具漸漸的出現(xiàn)變形情況。在相同用途產(chǎn)品對比下,高品質(zhì)模具硅橡膠制作出來的硅膠模具能翻模出幾百次以上,低品質(zhì)只能翻模次幾十次就不能使用。翻模次數(shù)多或少除了與模具變形、還有模具性能等決定,為了增加模具硅橡膠模具翻模次數(shù)在操作模具硅橡膠時候可以從細節(jié)抓手進行預防模具硅橡膠變形來確保翻模次數(shù)。

普遍上,縮合型模具硅橡膠縮水率為0.3%左右,加成型模具硅橡膠縮水率為0.1%左右。為了確保模具硅橡膠能在控制在該范圍內(nèi),除了液體模具硅橡膠廠家品質(zhì)要求外,還需要客戶使用操作方面注意。預防模具硅橡膠變形就是一個很好控制硅橡膠模具縮水率的措施。無論縮合型還是加成型模具硅橡膠都可以采用下面措施進行預防模具硅橡膠變形:

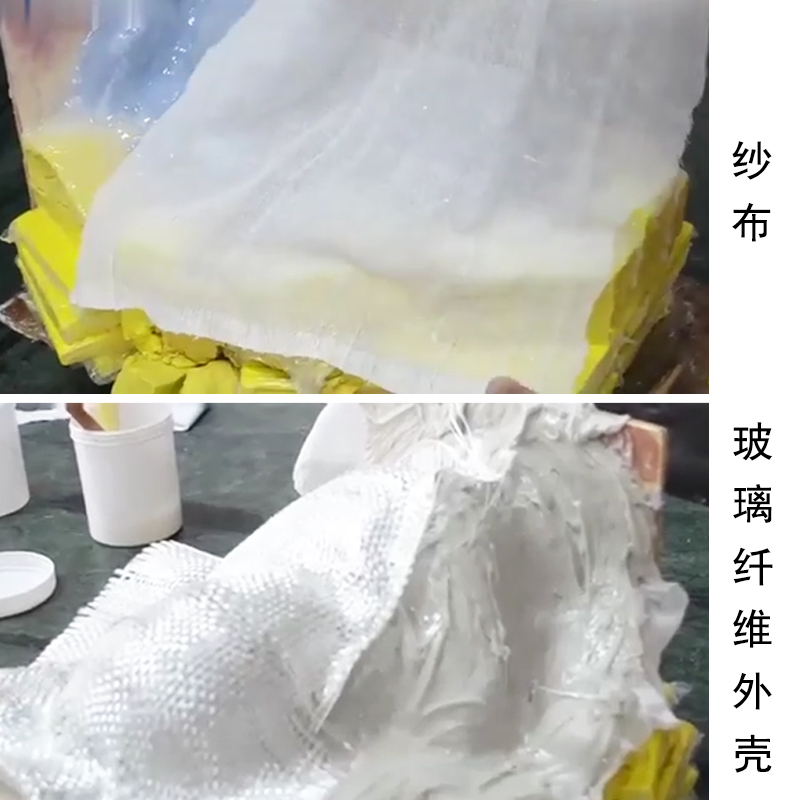

1.制作硅橡膠模具進行細節(jié)處理,比如在開模時候可以加入紗布或者纖維布類型材料增加硅橡膠模具的韌性,從而延緩硅橡膠模具變形。該原理類似我們建房子時候,需要加入鋼筋水泥一樣。

2.制作模具外殼,除了制作開模硅膠加入材料往外,還可以從模具外部進行處理,可以待液體模具硅橡膠硫化后,制作石膏、玻璃鋼、樹脂等類型外殼。由于硅橡膠模具具有一定柔軟度,制作外殼可以預防放在加入材料導致硅膠模具變形發(fā)生。

3.硅橡膠模具保存情況,在使用完畢后硅橡膠模具需要清洗干凈,可以與模種一起存放,也可以海綿或者石膏填充模具防止變形發(fā)生,還可以浸泡在水中保存。但是不能將硅橡膠模具折疊,或者多層疊放保存。需要平放在陰涼避免陽光直射的進行保存,如果長時間未使用需要密封保存。

移印硅膠漿主要用于制作移印膠頭使用,但是很多朋友遇到不會制作移印膠頭或者制作膠頭時候總是操作配比不能把控準確的問題,宏圖硅膠小編今天跟大家一起來探討移印硅膠漿操作配比技巧問題。

同樣移印硅膠漿與其它用途的硅膠一樣分為縮合型移印硅膠和加成型移印硅膠,當然兩種配比比例依然是不一樣。探討移印硅膠漿操作配比前,我們需要先了解硅油使用量,因為很多制作移印膠頭的朋友在進行配比前都需要將硅油混入液體移印硅膠漿再進行配比。宏圖硅膠生產(chǎn)的移印硅膠漿添加硅油分量可以達到180%到200%都能正常使用操作。但是并非每個廠家都能做到,所以在操作時候需要根據(jù)移印硅膠漿廠家操作說明進行添加硅油分量。加入1%的硅油,硅膠硬度會降低0.9~1.1度左右;加入10%的硅油,硅膠硬度會降低5度左右。為了降低移印膠頭硬度不能單靠添加硅油,因為硅油能夠破壞硅膠的分子量,添加過量后會導致膠頭性能下降,容易開裂,易脆,容易變形,不耐用等不良情況。如果想降低硅油使用量可以在訂購移印硅膠漿時候與廠家協(xié)商進行硬度特調(diào)生產(chǎn)。

配比硅油攪拌均勻后就是移印硅膠漿操作配比開始,縮合型移印硅膠漿常見操作配比為100:2~3(液體移印硅膠漿:固化劑),盡量不要超出該配比比例,否則也會導致膠頭性能下降。加成型移印硅膠漿操作配比為9:1或者10:1,與縮合型移印硅膠漿一樣也是液體硅膠與固化劑之間配比。

在操作移印硅膠漿配比前要注意硅膠廠家給出配比是重量比,還是體積比,操作配比過程盡量采用對應的電子秤或量杯進行配比。不能使用估算方式進行,避免影響移印硅膠漿硫化速度、硫化時間、硅膠頭性能等。